Работа выполнена в 2024 году.

С января 2022 по июнь 2023 года в России на 7% увеличилось количество автомобильных станций технического обслуживания (СТО) — со 101,3 тыс. до 108,4 тыс., следует из данных аналитического сервиса «Контур.Фокус». Рост количества таких компаний — это признак выздоровления отрасли. Если зафиксирован рост регистраций, значит бизнесу это выгодно и есть спрос, причем высокий.

Сегодня рынок обретает устойчивость, компании нашли свои ниши. К тому же на поддержку отечественного автопрома направлены немалые усилия государства. По мнению экспертов, спрос на услуги СТО будет расти и дальше. Стоимость среднего ценового сегмента автомобилей сейчас начинается с 1,5 млн руб., тогда как еще несколько лет показатель был равен 600–800 тыс. рублей. Найти адекватную замену старой машине по низкой цене теперь невозможно, поэтому автомобиль и проще обслуживать.

В мае 2023 года россияне купили в полтора раза больше автомобилей с пробегом, чем годом ранее. Чаще всего покупали машины старше 10 лет, следует из данных «Автостата» и агентства «Открытие авто». По мере увеличения спроса на подержанные автомобили будет дальше расти потребность в автосервисах.

Учитывая все указанные факторы, совершенствовать работу автосервиса перспективно. При увеличении стоимости запасных частей и агрегатов автомобилей, именно их ремонт и восстановление рабочего состояния является перспективным направлением. В данной работе предлагается совершенствование работы агрегатного участка на станции технического обслуживания ООО «Цех 49». Задачи работы:

- дать характеристику деятельности станции технического обслуживания ООО «Цех 49» за последние 3 года, и работы агрегатного участка;

- определить годовую трудоемкость работ на СТО ООО «Цех 49», и трудоемкость работ агрегатного участка;

- рассчитать необходимое число слесарей для выполнения годовой программы по ремонту агрегатов автомобилей, обслуживаемых на СТО;

- подобрать необходимое оборудование агрегатного участка, на основе технологических процессов ремонта и восстановления агрегатов;

- рассмотреть вопросы охраны труда на агрегатном участке;

- определить экономическую эффективность предложенных мероприятий.

Экономический эффект, который возможно получить при проведении услуг по ремонту узлов и агрегатов автомобилей может быть достигнут при грамотном и умелом использовании всего перечня технологического оборудования, а также материальных и трудовых ресурсов.

Основными статьями получения дохода при работах является: непосредственно диагностирование причин отказа, ремонт узлов и агрегатов, реализация необходимых запасных частей и других сопутствующих материалов. Поэтому для повышения экономического эффекта необходимо разработать и совершенствовать направления, которые позволят повысить эффективность проведение работ легковых АТС. К таким направлениям можно отнести:

- повышение безопасности работ;

- улучшение технической оснащённости участка;

- привлечение большего числа клиентов путём размещения рекламы в СМИ;

- совершенствования технологического процесса диагностики;

- повышение квалификации персонала участка;

- сокращение расходов;

- улучшение условий труда.

В результате чего повысятся доходы, рентабельность и конкурентоспособность СТО на рынке оказываемых услуг.

Проанализировав состояние ремонтной базы в СТО ООО «Цех 49», была определена необходимость совершенствования организации текущего ремонта агрегатов автомобилей и расширение спектра услуг. Расчет трудоемкостей технических обслуживаний и ремонтов позволил определить годовую трудоемкость работ по ремонту агрегатов.

Были разработаны мероприятия, позволяющие механизировать ручной труд на агрегатном участке, которые сократят годовые трудозатраты на 1113,3 чел-ч. в год. Экономия трудозатрат в денежном выражении составит 1699,9 тыс. руб. Срок окупаемости проекта составляет 0,6 года.

Рассчитанные показатели экономической эффективности показывают, что проект экономически выгоден. Организация такого проекта не потребует серьезных капиталовложений, а лишь некоторой модернизации базового варианта, а также не требуется переквалификации работников, поскольку применяются аналогичные методы работы. В то же время производительность и эффективность работ по ремонту агрегатов на СТО увеличит число клиентов, а соответственно и прибыль предприятия.

Чертеж производственного корпуса СТО ООО Цех 49

Подробнее...

- Цена, руб.:

2800

Сутью данного дипломного проекта является модернизация сушилки СоСС-6 в ООО СХО на базе существующей зерноочистительно-сушильной линии. Одним из наиболее трудоемких процессов являются, послеуборочная обработка зерна, на долю которой приходится 60-70% от общих затрат труда.

Технологию послеуборочной обработки зерна в хозяйстве можно разделить на следующие операции: доставка зернового вороха с поля и распределение по линиям; первичная очистка; сушка и временного хранение в бункерах активного вентилирования; транспортировка на склад или на дополнительную очистку.

Существующая линия не выдает максимальную производительность из-за нерационального использования оборудования и недостаточной мощности зерносушилки. Чтобы повысить производительность, в данном дипломном проекте представлена разработка усовершенствованной зерносушилки с модернизированным выгрузным аппаратом. Цель проекта: Повышение производительности зерносушилки СоСС-6 и линии послеуборочной обработки в целом.

Для ее реализации необходимо решить следующие задачи:

- обоснование основных параметров машин и оборудования поточной линии;

- разработать усовершенствованную зерносушилку с модернизированным выгрузным устройством;

- дать технико-экономическую оценку.

В хозяйстве имеется один зерноочистительно-сушильный пункт, запущенный в эксплуатацию в 1989 году. Пункт сначала работал на базе сушилок реверсивного действия, но в дальнейшем перешел на базу сушилки СоСС-6. Действующая схема технологического процесса послеуборочной обработки зерна изображена на листе 3.

Зерновой ворох, доставленный от комбайнов самосвальным транспортом, сгружается в завальную яму (1). При открытии заслонок самотеком поступает в норию 2НПЗ-20 (2). Которая подает его в накопительные бункера (3), из них ворох поступает непосредственно к питающим устройствам ворохоочистителей ОВС-25 (17). Ворохоочиститель ОВС-25 очищает зерно от крупных, мелких, лёгких примесей и пыли. Очищенное зерно норией НПЗ-20 (7), направляется в норию 2НПЗ-20 (9). Незерновые отходы от ворохоочистителя посредством скребкового транспортера (4) и нории НПЗ-20 (5) выводятся в бункер отходов (6). Из нории 2НПЗ-20 (9) направляется в сушилку СоСС-6 (14).

Зерно, высушенное до кондиционной влажности, по ленточному транспортеру (13) подается в норию 2НПЗ-20 (9), из которой направляется в бункера активного вентилирования ОБВ-160 (8) для отлёжки и охлаждения. А из них – скребковым транспортером (10) и шнеком в норию 2НПЗ-20 (9), которая подает сухое зерно в бункер-накопитель (12), а из него посредством транспортирующих машин – в склад на хранение или дальнейшую очистку.

Описанное оборудование морально и физически устарело и находится в крайне изношенном состоянии. В последние годы эксплуатации значительно увеличилось количество текущих ремонтов на линии, что отрицательно влияло на производительность всего пункта и вызывало постоянные перегрузки в работе оборудования и обслуживающего персонала. Так же имеются недостатки технологическом процессе, что не позволяет линии работать по поточной схеме. В связи с этим возникла острая необходимость в реконструкции данного зерноочистительно-сушильного пункта.

Послеуборочная обработка зерна в хозяйстве производится с использованием устаревшей техники и, что приводит к неудовлетворительному качеству очищенного зерна. Сушка зерна на линии производится с минимальной производительностью, из-за недостаточной мощности теплогенераторов и малопроизводительного выгрузного аппарата сушилки.

В связи с этим мною доработана технологическая схема по послеуборочной приемке и подработке зерна в хозяйстве. В технологической схеме мною предлагается: добавление одной нории НПЗ-20 на разгрузку бункеров активного вентилирования ОБВ-160, замена теплогенераторов ТГ-2 на топочный блок ТБГ-1,2, установка нового модернизированного выгрузного аппарата в место старого.

Предложенная мною технологическая схема с добавлением и заменой оборудования позволяет увеличить производительность, а также повышает выход зерна первого класса. Анализ экономической эффективности предлагаемой мною реконструкции линии для послеуборочной обработки семян, доказывает ее эффективность.

В заключении можно сказать, что выбранная мною технология реконструкции линии эффективна как с технологической, так и с экономической точки зрения.

Анализ хозяйственной деятельности ООО СХО

Подробнее...

- Цена, руб.:

2800

СПК Северный - это современное сельскохозяйственное предприятие по производству картофеля. Оценив производственную деятельность, можно убедиться в том, что в целом предприятие работает успешно, добиваясь неплохих результатов.

Для дальнейшего укрепления финансового положения хозяйства необходимо использовать прогрессивные, ресурсосберегающие технологии:

- совершенствование механизации уборки картофеля;

- внедрение механизации и использование новых машин для уборки;

- соблюдение технологии уборки картофеля.

Исходя из изложенного, тема для дипломного проекта для условий хозяйства является актуальной.

Цель дипломного проекта – модернизация картофелеуборочного комбайна КПК-2 для уборки клубней по комбинированной технологии. Для достижения цели поставлены следующие задачи:

- замена сферических дисков на плоские;

- добавление в конструкции опорного колеса;

- расстановка лемехов по всей ширине захвата картофелеуборочного комбайна.

Для достижения целей дипломного проекта необходимо разработать задачи:

- выбрать технологию уборки картофеля;

- рассчитать количество машин для уборки картофеля;

- произвести оценку безопасности жизнедеятельности обслуживающего персонала;

- произвести экологическую оценку влияния механизмов на окружающую среду;

- выполнить экономическую оценку мероприятий по внедрению технологии уборки картофеля.

В дипломном проекте модернизации картофелеуборочно комбайна КПК-2 усовершенствованием выкапывающей части для реализации комбинированного способа уборки картофеля и овощных культур с гряд.

Область применения для: Для уборки комбинированным способом комбайн рекомендуется использовать с картофелекопателями позволяющими укладывать клубни между соседними рядами, В хозяйствах имеющих посадки картофеля на площади 100 га и более.

В хозяйстве, имеющем площадь картофеля 190 га использование на уборке комплекса модернизированных машин УВК–2 и КПК–2М по сравнению двумя комбайнами КПК-2 даст экономию приведенных затрат в размере 304200 руб., срок окупаемости при этом составит 2.5 лет.

Модернизация картофелеуборочного комбайна заключается в замене грядообжимных катков на опорные колеса установленные на ширине двух крайних междурядий. Выкапывающие сферические диски заменены на плоские установленные по краям выкапываемых рядков. Продольные и поперечные шнеки убраны. По всей ширине захвата установлены лемеха.

Разработка имеет народно-хозяйственное значение при недостатке людских ресурсов.

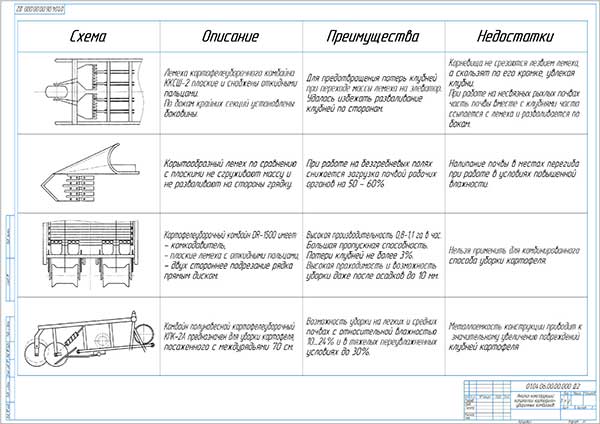

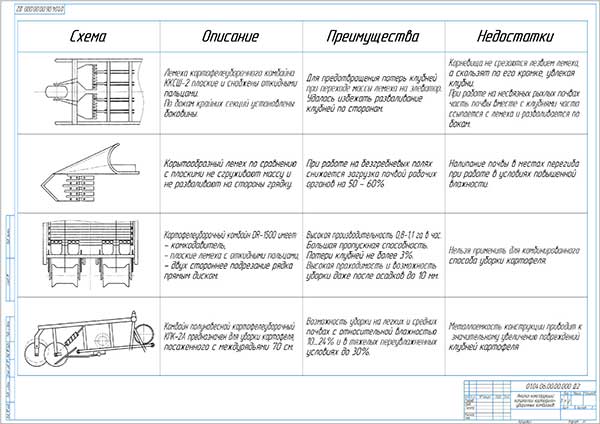

Анализ конструкций копателей картофелеуборочных комбайнов

Подробнее...

- Цена, руб.:

2800

В первом разделе дан анализ хозяйственной деятельности.

Второй раздел посвящен проектированию ремонтного отделения топливной аппаратуры, произведены необходимые расчеты. А так же приведен пример технологического процесса восстановления пружины толкателя ТНВД КамАЗ 33-02. Сердцем дизельного двигателя является топливный насос высокого давления (ТНВД). Поэтому технико-экономические характеристики двигателя – мощность, крутящий момент, расход топлива (удельный и часовой), экологичность, шумность - во многом зависит от состояния сборочных единиц и отдельных деталей топливного насоса. На четырехтактных дизельных двигателях КамАЗ–740 устанавливается топливный насос высокого давления модели 33-02. Данный топливный насос V – образного исполнения, имеет восемь секций, регулятор частоты вращения, в передней части расположена автоматическая муфта опережения впрыска топлива. На насосе установлен топливоподкачивающий насос. Топливный насос так же является основным элементом системы питания, и неисправности данной системы в основном относятся именно к ТНВД.

В третьем разделе разработано приспособление для накатки пружин, приведены необходимые инженерные расчеты для изготовления конструкции и технико-экономических показателей конструкции. Предложенное приспособление представляет собой устройство, разработанное на базе существующей конструкции с внесением изменений в его конструкцию. В частности, изменения касаются к усиливающей части с внесением новых деталей и приспособлений.

Основной особенностью предложенной конструкции является наличие индикатора часового типа. Он позволяет устанавливать точное усилие накатки на пружину, изначально зная характеристики пружины сжатия, установленной в приспособление. Пружина универсальна, и в место него могут быть поставлены пружины с другими характеристиками и геометрическими размерами.

В четвертом разделе спроектированы мероприятия по охране труда и чрезвычайных ситуациях. В пятом разделе предусмотрены мероприятия по защите окружающей среды и предотвращения загрязнений. В ООО «Плодородие» работа службы безопасности труда организована удовлетворительно. Руководители предприятия не в полной мере следят за безопасностью труда на производстве. У службы имеется свой кабинет, оборудованный соответствующими плакатами, но не в достаточном количестве. Имеются инструкции и памятки по безопасности труда и оказанию первой доврачебной помощи в несчастных случаях. В мастерской рабочие места оборудованы плакатами и стендами по безопасности труда. Рабочие обеспечиваются специальной рабочей одеждой, рукавицами, защитными очками. На предприятии издан приказ о назначении ответственных по безопасности труда в мастерской и по участкам. Введен трёхступенчатый контроль за безопасностью труда. За безопасностью на производстве ответственность несет непосредственно специалист по безопасности труда.

В шестом разделе дано экономическое обоснование проекта отделения по ремонту топливных насосов. Подсчитан экономический эффект и срок окупаемости дополнительных капиталовложений. Срок окупаемости дополнительных капитальных вложений составил 1,46 года.

В центральной ремонтной мастерской (ЦРМ) производится текущий ремонт и техническое обслуживание автомобилей, тракторов и уборочных комбайнов. При приемке техники в ремонт оформляется приемно-сдаточный акт и определяется вид ремонта. В соответствии с видом ремонта, после разборки составляется ведомость дефектов, в которую заносят данные об имеющихся дефектах и недостатках. Перед сдачей в ремонт машины очищаются от различных загрязнений самим водителем на участке наружной мойки. В качестве моющей смеси применяют холодную воду без добавления специальных моющих средств, что не обеспечивает полной и качественной очистки.

После наружной мойки машина загоняется в мастерскую, где поднимаются специальными подъемными машинами, после чего подвергаются разборке на узлы и агрегаты. Агрегаты после снятия с машины предварительно моются в ванне с дизельным топливом на соответствующих участках ремонта.

При разборке узлов на местах используют специальные съемники, приспособления, но нет гайковертов, что снижает качество ремонта и увеличивает трудоемкость технологического процесса. Детали моются в ваннах с дизельным топливом на участках и дефектуются с применением простейших измерительных инструментов и приспособлений. Корпусные и другие ответственные детали не проверяются на наличие трещин, в виду отсутствия дефектоскопов. Поэтому более ответственные детали приходится возить на другие предприятия, где имеется нужное оборудование. Восстановление деталей производится путем ручной электродуговой, вибродуговой сваркой, газопламенным способом и пластической деформацией. Не применяются прогрессивные способы восстановления, такие как хромирование, осталивание, электроконтактное напекание, плазменная сварка и нанесение полимерных материалов.

На ремонтных участках имеется оборудование: токарные станки, фрезеровочный станок, сверлильный станок, станки для расточки и хонингования гильз двигателя, станки для шлифовки коленвалов и распредвалов, стенд для обкатки двигателя, стенд для регулирования топливной аппаратуры. Но все это оборудование изношено на 70% и требует либо замены, либо капитального ремонта.

Восстановленные детали и детали годные для дальнейшей эксплуатации поступают непосредственно на места сборки агрегатов. Агрегаты собираются, на специальных стендах. Собранные таким образом агрегаты, затем поступают на ремонтно-монтажный участок для установки на машину, не проходя обкатку. А собранные двигатели поступают на участок для обкатки. Сборку машин из отремонтированных узлов проводят вручную без гайковертов и специальных приспособлений. После сборки, при необходимости, отдельные детали окрашивают краскопультом вручную, с предварительно подготовленной поверхностью.

Технико-экономические показатели деятельности ООО за 5 лет

Подробнее...

- Цена, руб.:

2800